中国工厂“黑科技”革新:从螺丝扭矩到数据流,柔性智造重塑产业版图

春日的中国工厂里,机器轰鸣声正被数据流声悄然改写。走进极氪5G智慧工厂,数十台人形机器人正以毫米级精度完成汽车零部件的精密装配,AGV物流车在数字导航下穿梭如织。这种科幻场景并非孤例,在重庆赛力斯超级工厂,柔性产线正同时混线生产8种车型,每台车从接单起就生成专属数据包。中国制造业正经历着由车间变革引发的产业深层重构。

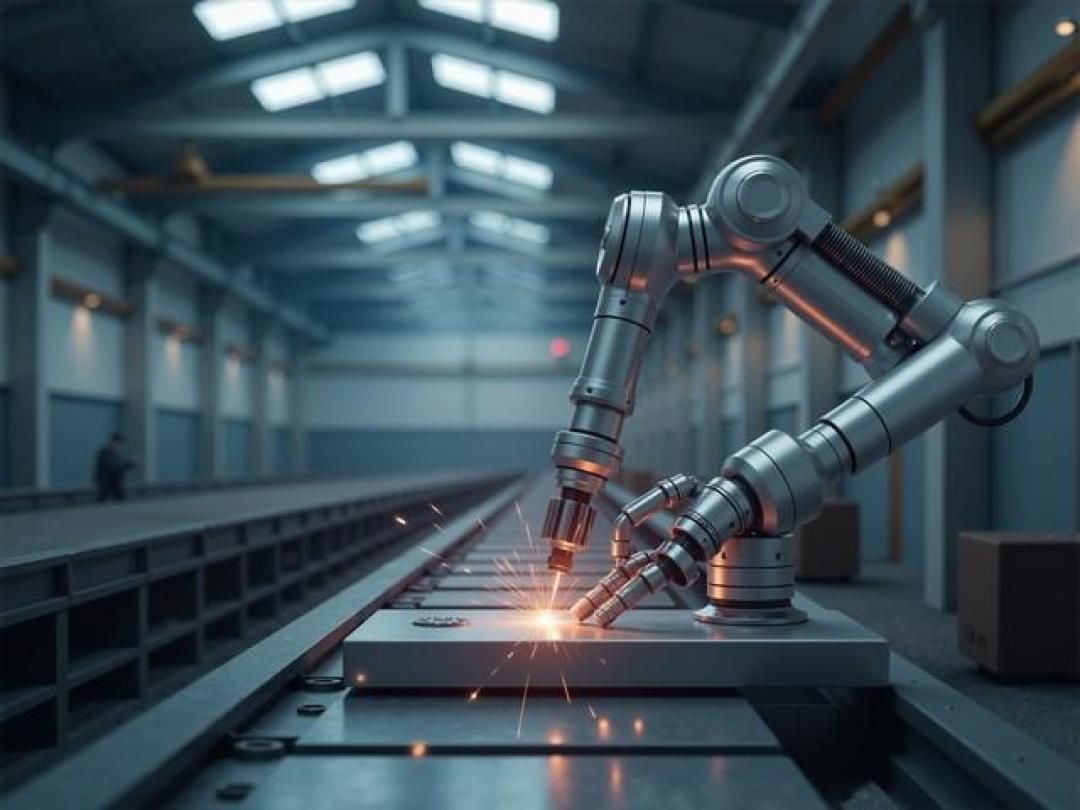

生产现场的重构

在宁波的焊接车间,4800多个车身焊点被切割成毫秒级工序,23套伺服系统确保每颗螺丝扭矩误差小于0.1牛米。重庆剑涛铝业通过再生铝产线改造,一季度产值同比翻番。这种变革不仅体现于硬件升级,更在于生产逻辑的颠覆:美的库卡工厂里,机器人30分钟下线一台工业机器人,生产节奏随市场需求实时调整;虚拟工厂技术让产线改造的试错成本下降40%,企业在新品开发时已能通过数字孪生预演全流程。

柔性化浪潮重塑产业逻辑

当玩具企业用大数据预判"爆款"、纺织业兴起"小单快反"模式时,制造业正从规模导向转向敏捷响应。赛力斯工厂的订单响应系统显示,新能源汽车个性化配置订单同比增长180%,背后是供应链的智能协同——图纸直连产线、共享制造资源、跨境电商直达终端消费者。这种柔性化变革带来实质效益:示范工厂生产效率提升近30%,不良品率下降超50%,碳排放减少12%。

车间里的创新生态革命

成都蜂鸟智造基地里,医疗器械与智慧停车项目正同步进行中试转化,每周都有科研成果跨越产业化"死亡谷"。华熙生物的柔性中试平台,通过实时监测将功能糖研发周期缩短60%。这种"工厂+"模式正在重构创新链条,埃夫特机器人的车间训练场里,喷涂机器人通过百万次模拟形成工艺数据库,使新产品验证效率提升5倍。国家层面规划的1万个5G工厂,实质是要将生产现场变为技术转化的主战场。

工信部数据显示,当前工业企业关键工序数控化率达66.2%,工业互联网连接设备超1亿台套。这些数字背后,是6430家绿色工厂构建的新制造体系,是230家智能工厂覆盖80%制造业门类的转型实践。当生产线变身创新链的"实训场",当车间数据流与实验室研发流实时交汇,中国制造正在书写产业跃迁的新叙事。这种变革没有颠覆性口号,却在每个焊点、每颗螺丝的精度提升中,重塑着全球制造业的竞争版图。